Investment Casting หรือ Lost Wax คืออะไร

เป็นกระบวนการหล่อโลหะแบบหนึ่งที่ใช้งานกันอย่างแพร่หลาย มาในตั้งแต่อดีต เนื่องจากต้นทุนต่ำ สามารถทำเองได้โดยใช้อุปกรณ์ไม่กี่อย่าง แตกต่างกันเทคโนโลยี Die Casting ที่ลงทุนสูงกว่ากันหลายเท่า ในบางครั้งเรียกง่ายๆว่า หล่อขี้ผึ้ง (Wax)

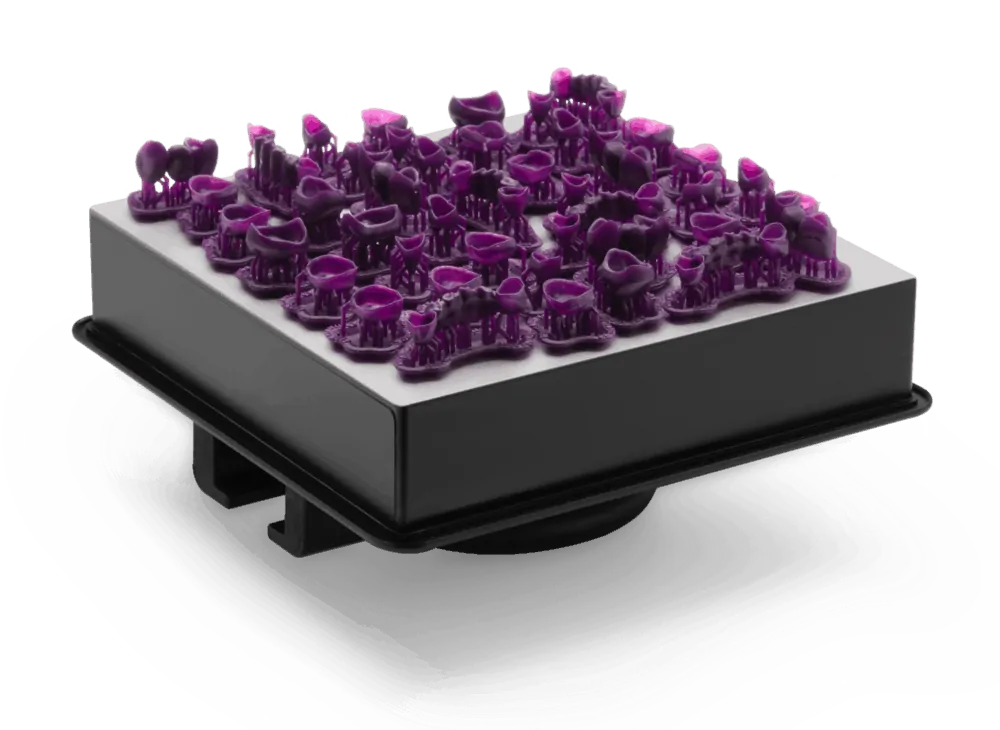

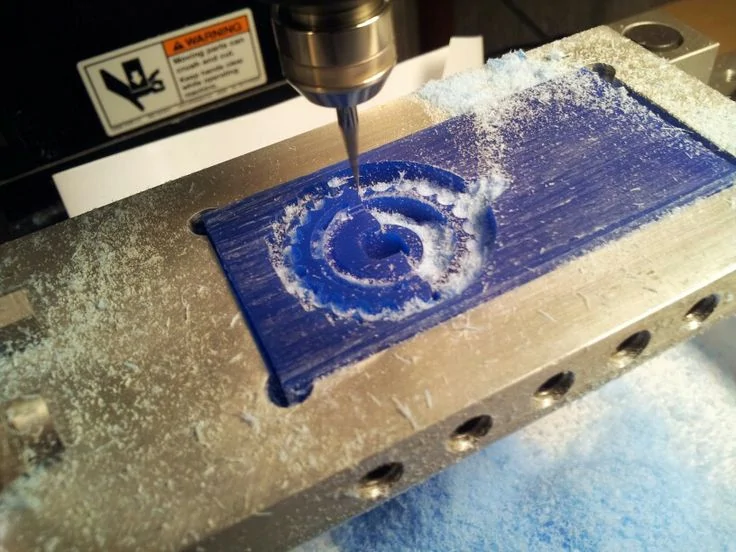

- หลักการของเทคโนโลยีนี้ต้องมีสิ่งที่เรียก Pattern ซึ่งขึ้นรูปได้จากหลายกระบวนการทั้ง 3D Printing ฉีด Wax แกะสลัก

- ตัววัสดุที่นำมาเป็น Pattern นั้นต้องแข็งแรงในระดับหนึ่ง เพื่อให้คงรูปร่างชิ้นงานที่ต้องการขณะทำพิมพ์ วัสดุที่ทำแม่พิมพ์ มีตั้งแต่ซิลิโคน ผงแป้ง หรือเซรามิกส์ชนิดอื่นที่ทนความร้อนโลหะหลอมเหลวได้

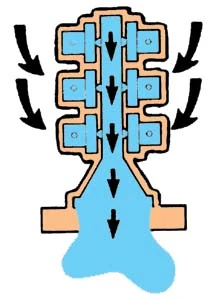

- ขณะหล่อควรมีเครื่องมือช่วยปิดแม่พิมพ์ให้สนิท ไม่เปิดออก หรือมีช่องว่างขณะหล่อ

- ใช้ในทุกอุตสาหกรรม ทุกระดับตั้งแต่การหล่อทั่วไป จิวเวลรี ชิ้นส่วนรถยนต์ และเครื่องจักรจนไปถึงอุตสาหกรรมขนาดใหญ่

- ใช้ได้กับโลหะเกือบทุกชนิด

ขั้นตอนการทำงาน

1. ขั้นตอนการสร้าง Master หรือ Pattern ที่ปัจจุบันมักใช้กระบวนการผลิตสมัยใหม่ในการขึ้นรูป เช่น CNC 3D Printer เป็นต้น ซึ่งทำได้รวดเร็วและได้คุณภาพของชิ้นงานสม่ำเสมอ เหมาะกับการผลิตจำนวนมาก

หรือในกรณีที่ชิ้นงานมีขนาดใหญ่หลายเมตร สามารถใช้ Robot ขนาดใหญ่เพื่อกัดโฟมทำเป็น Pattern ได้ แต่รายละเอียดจะด้อยกว่า 2 กระบวนการด้านบน

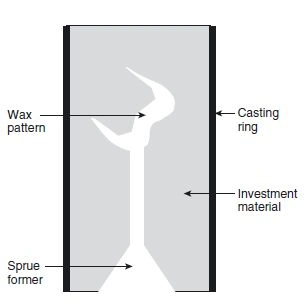

2. ขั้นตอนการสร้างแม่พิมพ์เซรามิกส์ ซึ่งมีรายละเอียดปลีกย่อยลงตามแต่ละวีธีที่สร้างต้นแบบ ซึ่งอาจต้องมีขั้นตอนการชุบแข็งสำหรับบางวัสดุ หรือเคลือบชิ้นงานเพื่อให้รายละเอียดยังคงอยู่ อย่างไรก็ตามในกรณีของการหล่อวัสดุที่เป็นแวกซ์จากเครื่อง 3D Printer หรือ CNC แกะสลัก มักพร้อมใช้งานเลย

วัสดุที่นำมาเป็นแม่พิมพ์นั้น เช่น ซิลิกา อลูมิเนียมซิลิกา ยิบซัม เซอร์โคเนียม ที่ราคาไม่แพง ทนความร้อนและแรงดันได้สูง โดยแม่พิมพ์ไม่แตกหัก

3. ขั้นตอนการ Dewax หรือ Debinding คือการเริ่มต้นให้ความร้อนเพื่อให้ตัวเนื้อ Pattern หลอมละลาย ซึ่งมักพบปัญหาแม่พิมพ์แตกในช่วงนี้ เนื่องจากการขยายตัวของ Pattern ทางแก้คือดูคู่มือการหล่อของผู้ผลิตแวกซ์ว่าควรตั้งค่าอัตราการเพิ่มอุณหภูมิเท่าไหร่จึงเหมาะสม

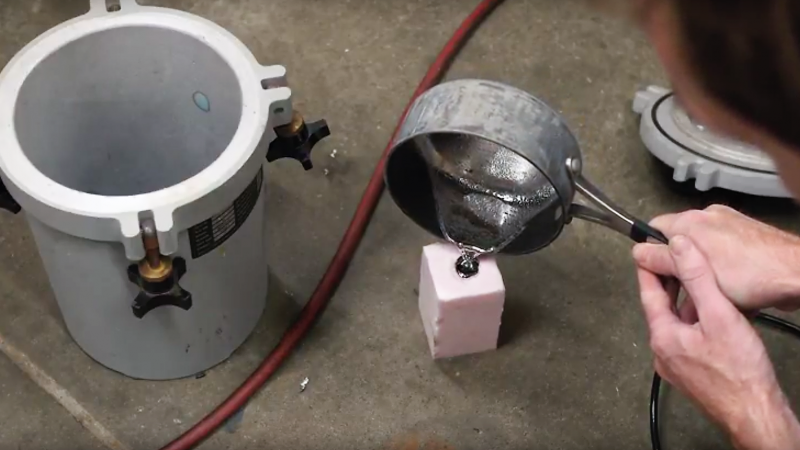

4. เพิ่มอุณหภูมิและเทโลหะที่ต้องการหล่อ หลังจากได้ตัวเบ้าแม่พิมพ์เซรามิกส์แล้ว เข้าสู่ขั้นตอนการการเผาตัวแม่พิมพ์ให้แข็งอย่างสมบูณณ์และไล่ความชื้นภายใน จากนั้นเทน้ำโลหะหลอมเหลวเข้าไปยังเบ้าพิมพ์

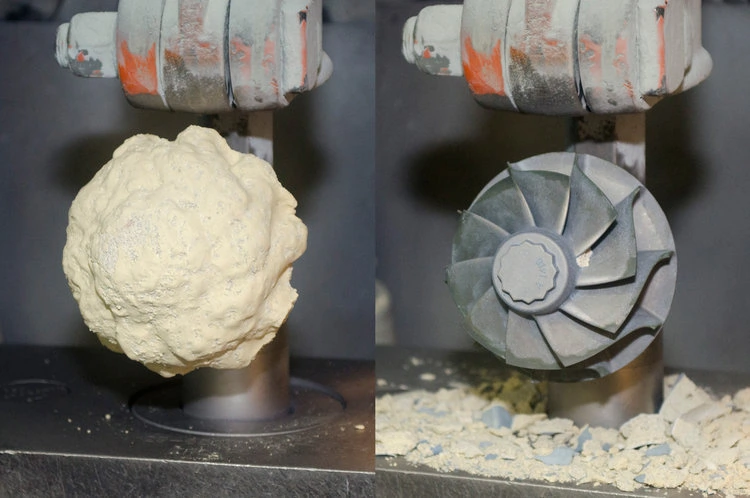

5. ขั้นตอนการแกะชิ้นงาน ซึ่งหลายกรณีต้องทำลายหรือทุบตัวพิมพ์เซรามิกส์ทิ้ง เพื่อเอาชิ้นงานภายในออกมา ดังนั้นเป็นต้นทุนส่วนหนึ่งที่หลีกเลี่ยงไม่ได้

6. ทำความสะอาดและขัด ตกแต่งผิว เป็นขั้นตอนสุดท้ายของกระบวนการหล่อ คือตัดส่วนที่ไม่สำคัญ เช่น ทางเข้า (gate) ทางวิ่ง (runner) ในกรณีที่หล่อหลายชิ้นในแม่พิมพ์เดียวกัน หรือส่วนที่เป็นทางน้ำล้น ที่ไม่ใช้ผลิตภัณฑ์ที่ต้องการออกทั้งหมด และขัดตกแต่งผิว

ข้อดี-ข้อเสีย

- คุณภาพผิวดี เรียบ ใช้เวลาตกแต่ง ขัดน้อย

- ขนาดแม่นยำ

- ขึ้นรูปงานที่ซับซ้อนได้

- ใช้กับโลหะได้หลายชนิด

- ไม่มีรอยปิดพิมพ์ (Parting line)

- ใช้พลังงานในการผลิตน้อย

- ยังผลิตงานที่มีรูปร่างภายใน หรือส่วนที่มีสลักได้

- ราคาต้นทุนยังสูง ต้องทำ Pattern และ แม่พิมพ์เซรามิกส์ใหม่ทุกครั้ง

- ขนาดเล็กสุดค่อนข้างจำกัด เนื่องจากใช้การไหลตามธรรมชาติของน้ำโลหะ

- มีปัจจัยที่เกี่ยวข้องหลายอย่างที่ส่งผลต่อการหล่อ ตั้งแต่ชนิดแวกซ์ ชนิดของวัสดุที่มาทำแม่พิมพ์เซรามิกส์ และชนิดของโลหะ ซึ่งแตกต่างกันทั้งหมด